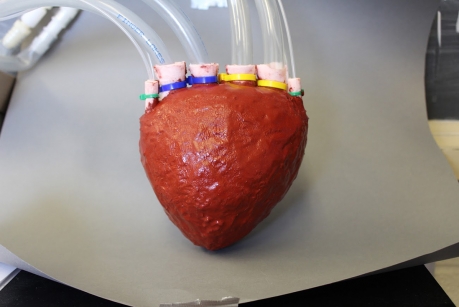

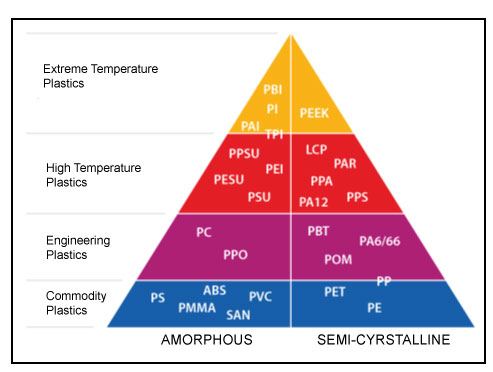

No post “A vantagem dos polímeros” apresentamos a seguinte imagem:

Nela aparece um material com muito destaque atualmente, que é uma alternativa para fluoropolímeros como o Teflon, o PEEK ou poliéter-éter-cetona, na região dos plásticos que aguentam temperaturas extremas. Por essas e outras propriedades ele possui inúmeras aplicações, como falaremos a seguir.

Reduzir tempo de produção de aeronaves

A utilização de componentes poliméricos no lugar dos metálicos permitem reduzir o tempo de produção, além de reduzir o peso. Esses dois fatores proporcionam uma redução de custo, sempre buscada em qualquer projeto de engenharia. Os compósitos com PEEK são utilizados há mais de 25 anos na industria aeroespacial por fabricantes renomados, como a Airbus. Esse material é utilizado em portas e tubos que protegem cabos de alta tensão. Também se utiliza como matéria-prima para suportes hidráulicos e de combustível para asas, caixa central e tanques de combustível, podendo reduzir o peso em 40%. Ele pode ser utilizado nessa aplicação por causa das seguintes propriedades: resistência ao desgaste, rigidez, baixo coeficiente de atrito.

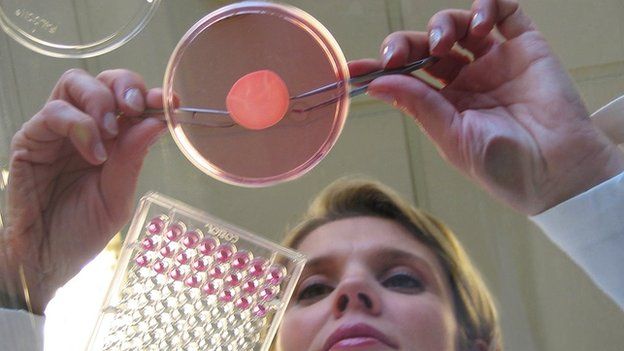

Motores feitos com polímeros

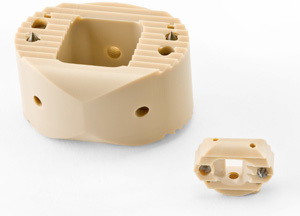

A Solvay anunciou no ano passado (2015) um projeto que consiste na utilização de PEEK para a fabricação de um duto de admissão de combustível, como o da foto, fabricado por impressão 3D.

Tradicionalmente o material utilizado no duto é o alumínio, porém hoje a indústria depende muito da poliamida. Com a busca de novos materiais encontrou-se o PEEK, que alia redução de tamanho do motor e também poder de suportar altas temperaturas de trabalho (até 240 ºC). A redução de peso da peça obtida foi de aproximadamente 50% com o PEEK reforçado com 10% de fibras de carbono, além de ter ótima resistência química para combustíveis e desempenho mecânico confiável.

Biomateriais para implantes

O PEEK é utilizado pela Solvay para fabricar implantes para a coluna cervical, pois possui um módulo de elasticidade muito próximo ao do osso,biocompatibilidade, tenacidade e resistência à fadiga.

Indústria do Petróleo e Gás

Os Victrex PEEK são utilizados na produção de ferramentas de alto desempenho para a perfuração de poços. Os benefícios imediatos da aplicação desse material são operações mais fáceis, mais rápidas e mais eficientes. Além disso, o material possui baixa expansão térmica, que pode chegar a 1/6 do aço, ou seja, suportam tolerâncias de projeto mais apertadas. Também combinam baixa resistência eletromagnética e alta resistividade elétrica e possuem estabilidade hidrolítica (absorção de água no máximo de 0,2%).

Você sabe outra aplicação para o PEEK? Deixe nos comentários!

Referências:

Vitrex promete reduzir tempo de fabricação de aeronaves com linha de compósitos termoplásticos

Solvay lança no Brasil linha de biomateriais para implantes ortopédicos e cardiovasculares

Polímeros Victrex®Peek permitem alto desempenho em ambientes extremos da indústria do Petróleo e Gás